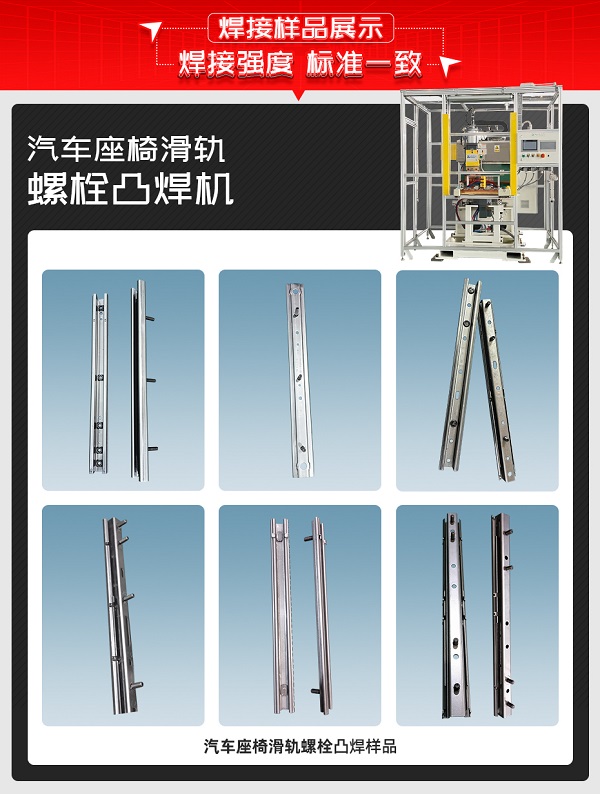

汽车座椅滑轨螺栓凸焊机是苏州安嘉根据客户要求研制的自动螺栓凸焊机,设备采用转盘式多工位协同设计,实现夹紧、旋转、焊接、卸料全流程自动化,较传统工艺效率提升33%,设备稼动率高达98%,通过高精度激光传感器与闭环控制技术,漏检率降至0.1%。以下是当时客户找到我们的场景:

一、客户背景及痛点

FS公司主要从事汽车导轨垫块螺栓的焊接生产,之前采用单机和专用焊接治具完成焊接流程。现有生产模式存在以下痛点:

1.自动化程度不足:部分工序仍需人工操作,影响整体生产效率;

2.工件冲击较大:电极上下移动时对工件冲击较强,易对焊接质量产生影响;

3.焊接工艺参数调整复杂:不同焊点的参数需手动在HMI上编辑,难以快速实现工艺优化;

4.质量追溯难度高:垫片漏装及焊接参数记录不完善,导致质量控制与追溯存在困难。

以上4点问题,客户很头痛,一直要找解决办法。

二、客户对设备要求高

根据产品特点和过往经验,客户和我们的销售工程师讨论后对新定制设备提出了如下要求:

1.实现更高自动化水平:减少人工干预,提高整体焊接节拍和生产效率;

2.优化工艺稳定性:通过精准控制电极动作,确保每个焊点质量稳定;

3.灵活工艺参数管理:具备宽范围调节能力,实现焊接参数的快速优化和多点焊接拓展;

4.完善质量监控体系:记录焊接参数修改和设备报警,确保全程质量追溯。。

根据客户要求,按常规的焊机和设计思路根本无法实现,怎么办?

三、根据客户需求,研发定制汽车座椅滑轨螺栓凸焊机

根据客户所提各项要求,公司研发部、焊接工艺部、销售部共同召开了新项目研发会议,一起探讨工艺、夹具、结构、定位方式、配置,列出关键风险点、并逐个做出了解决方案,确定了基本方向和技术细节如下:

1、工件打样测试:安嘉焊接工艺师以最快的速度做了打样测试,并做小批量验证,基本确定好焊接参数;

2、设备选型:首先因客户的工艺要求,焊接工艺师和研发工程师一起探讨确定选用定制的专用设备。

3、整体设备的优势:

1)全流程自动化与高效生产

采用转盘式多工位协同设计,实现夹紧、旋转、焊接、卸料全流程自动化,单件节拍压缩至10秒,较传统工艺效率提升33%,人工仅需完成垫片与导轨上下料,人力成本降低50%。

2)高精度驱动与稳定稼动率

伺服驱动系统+中频逆变直流焊机无缝配合,确保焊接动作精准连贯,设备稼动率高达98%,支持连续高强度生产,助力客户快速响应大批量订单需求。

3)柔性换产与多车型适配

换产时仅需5分钟程序切换,无需硬件调整,通过HMI界面灵活配置焊接参数与路径,适配多车型导轨垫块焊接需求,兼容性强,扩展性高。

4)智能质量管控系统

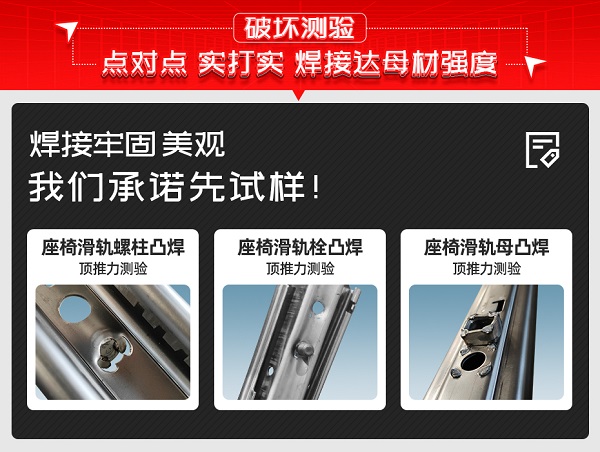

通过高精度激光传感器与闭环控制技术,实时监测垫片漏装并自动拦截不良品,漏检率降至0.1%。

5)全防护安全设计

设备配备全封闭防护围栏与安全光栅联动系统,运行期间自动锁闭危险区域,人员误入时立即停机,工伤事故率归零,符合ISO 13849-1机械安全标准。

4、交货期:45个工作日。

安嘉把上述技术方案、细节和客户充分讨论,双方达成一致后签订了《技术协议》,作为设备研发设计、制造、验收的标准,并于2024年4月26日与FS公司达成了订单协议。

四、快速设计、按时交货、专业的售后,得到客户的好评!

在确定设备技术协议、签订合同后,安嘉的项目经理第一时间开生产项目启动会,确定了机械设计、电气设计、机械加工、外购件、装配、联调时间节点和客户来厂预验收、整改、总检和交货时间,并通过ERP系统有序的排发各部门工单、督促跟进各部门的工作进程。

一晃45个工作日过去,FS公司定制的汽车座椅滑轨螺栓凸焊机总算完工了,我们的专业的技术服务人员在客户现场经过5天的安装调试和技术、操作、培训,设备已正常投入生产并全部达到了客户的验收标准。

FS公司对汽车座椅滑轨螺栓凸焊机实际生产和焊接效果很满意,帮他们提高了生产效率、解决了成品率的问题、工伤事故率归零得到了他们的好评!

五、满足您的定制要求就是安嘉的成长使命!

客户是我们的导师,您需要焊接什么材质的产品?您需要什么焊接工艺?什么焊接要求?需要全自动的、半自动的、是工作站、还是流水线?请尽管提出来,安嘉都可以为您“研发定制”。